主要技术参数

项目 | 项目要素 | 参数 |

工作行程 | X轴行程 | 600mm |

Y轴行程 | 500mm | |

Z轴行程 | 400mm | |

U、V轴行程 | ±30×±30mm | |

工作台 | 工作台面尺寸 | 1020×680mm |

工作台液槽尺寸 | 1200×820×400mm | |

加工能力 | 最大工件尺寸 | 1000×700×400mm |

最大工件重量 | 800kg | |

最大加工厚度 | 400mm | |

最大加工锥度角(角度/厚度) | ±6°/ 80mm | |

机械精度 | 定位精度X/Y(GB) | 0.016mm(JB-T 11999.1-2014) |

重复定位精度X/Y(GB) | ±0.008mm(JB-T 11999.1-2014) | |

单脉冲进给量 | 0.001mm | |

综合加工精度 | ±0.005mm(JB-T 11999.1-2014) | |

表面最佳粗糙度 | Ra≤0.8μm(JB-T 11999.1-2014) | |

加工效率 | 最大切割效率 | ≥300mm²/min(指定材料和厚度) |

常用切割效率 | ≥6000mm²/h(Cr12MOV/SKD11 40-60mm厚时) | |

最大加工电流 | 10A | |

走丝系统 | 使用钼丝直径范围 | Ø0.1~Ø 0.22mm |

导丝器 | 0.192mm长寿金刚石导丝器 | |

走丝速度 | 1.17-11.17m/s | |

恒张力系统(自动) | 10-30N | |

供液系统 | 工作液箱 | 增压多重过滤箱 |

工作液过滤方式 | 交互式纸滤芯 | |

过滤精度 | <10μm | |

工作液 | 自来水(纯净水最佳)兑专用水溶性切削液 | |

液箱容积/尺寸 | 130L/870×560×320mm | |

润滑油泵 | 2L | |

电气参数 | X/Y轴伺服电机功率 | 1.3kw |

U/V轴伺服电机功率 | 0.2kw | |

运丝电机功率 | 0.37kw | |

水泵电机功率 | 0.25kw | |

标准电源 | 三相380V ±10% ,50Hz | |

最大功率 | 2.5kw | |

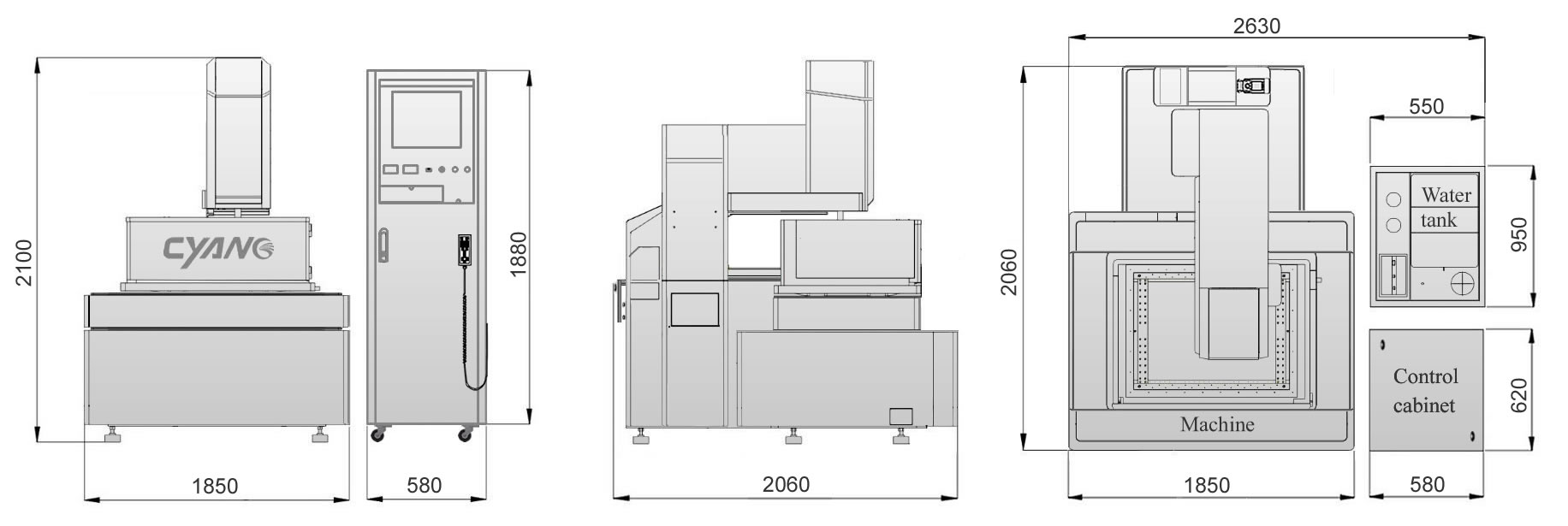

控制电箱尺寸 | 600×680×1860mm | |

控制电箱重量 | 120kg | |

机器外观尺寸 | 2050×1680×2100mm | |

机器总重量 | 约1900Kg |

产品描述

Ø 前瞻性的设计理念将慢走丝技术完美融入到MS系列数控伺服中走丝机床之中,结合多次切割技术使加工能力达到了前所未有的高度,实现了在高效率基础上的加工可靠性及一致性。

Ø 坚固的箱型结构铸件底座是高精度之基石。采用高强度树脂砂铸造工艺,床身内部设计若干从上到下分割的筋板,使得床身具有足够的刚性和强度!配合最佳的支柱(RIB)设计来承载C型立柱,降低铸件应力所造成的变形,以达到高精密的基本要素。

Ø XYUV四轴均采用进口交流伺服电机,通过大扭矩弹性联轴器与精密滚珠丝杠的无隙传动,有效提高传动精度,消除反向误差。

Ø 大直径P3级精密滚珠丝杆及超精密级线性滑轨,搭载高答应进口交流伺服马达传动系统,对机床的丝杆齿隙误差进行补偿,以达到0.1um的移动精度和5000mm/min高速移动速度,缩短孔距间移动时间。使切割速度更快、精度更高。

Ø 增加各轴行程保护:防碰撞硬件极限开关保护,软件极限保护下臂防撞功能,防止误操作等技术原因对机床造成损伤。

Ø 台面采用可移动式横梁夹具体,可以根据工件的实际状况通过移动横梁的位置来实现安装夹紧。

Ø Z轴升降式钻石级导丝模实现贴面加工,有效防止钼丝抖动,避免了切割表面线痕。大大提高了加工表面的精度及粗糙度。并且方便加工中途升降,随时提升取走废料。

Ø 运丝筒采用轻型钢质材料表面镀铬,耐磨抗腐蚀,平稳度高、配置变频器控制往复旋转,提高加工精度、光洁度,减少断丝。

Ø 折叠开合式水槽防护门,全方位防止切削液的飞溅滴漏,三面开口设计让机床操作、上下工件、穿钼丝,无遮挡。

Ø 大容量多重过滤冷却液箱,能有效降低冷却液温升。为防止长时间放电加工产生热胀提供保证。

Ø 采用自动注油装置和多点定量分配器,让每一次自动注油都能确保润滑油充分到达润滑点。通过集油回路收集废油,确保地面无污染。

电源系统

Ø 强大、高效、节能的脉冲电源,大幅提升机床性能,最大切割效率达到300mm²/min,最佳表面粗糙度Ra≤0.6μm,能耗相比旧机型下降30%。

Ø 采用高频信号同步技术,使放电回路每个MOSFET (ON/OFF)时间误差<10uS。可有效掌控放电加工异常波形,保护与避免钼丝因异常放电造成热集中而断丝,同时增加有效放电波输出,使整体放电加工速度提高15%以上。放电状态与信息回传控制器机能,使伺服加工更加稳定,且不易断丝。

数控系统

Ø 采用大家所熟悉Windows XP系统,稳定可靠,操作方便、友善的图形化人机接口,未来CAD/CAM及3D显示扩充性佳,性能稳定,可使用触控屏幕及鼠标和按键。

Ø 在充分了解研究用户的操作习惯和成功经验基础上,推出了新的人机交互系统。该自动编程软件直接嵌入到AutoCAD、CAXA等各版本绘图软件中。支持图形驱动,用户无需接触代码,只需要对加工图形设置加工工艺,便可进行加工;同时,支持多种线切割软件生成的 3B 代码、G代码等加工代码,可完全与世界大厂接轨。

Ø 方便的文件编辑界面,支持NC文件的翻转、旋转、放缩、模拟仿真、单步、无人加工等方式。可以自由放缩旋转工件图形,方便用户查看设计。2D、3D图形跟踪显示功能,所见即所得。

Ø 工业级用 CPU,此 CPU 特点为速度快,并可多功处理,更快速稳定,因为采用内存分工技术,加工可正常进行并可同时进行编程。

Ø 四轴联动控制技术,锥度切割只需输入工件高度,软件自行计算并完成切割,可以方便的进行上下异形面加工,实时监控X、Y、U、V四轴加工状态,全行程精准定位,坐标显示精确到微米。使复杂锥度图形加工变得简单而精确。

Ø 可随意将X、Y轴进行交换适应不同的加工状态及工作习惯。自由设置线控器的移动速度。

Ø 强大的参数库使您轻松获得卓越的加工质量,有效降低作人员的岗位准入要求,尤其适合初学者。能在短时间内掌握机台的使用。同时系统也支持DIY自行配置加工参数,以适应特殊要求的加工。

Ø 多种加工方式可灵活组合加工(连续、单段、正向、 逆向、倒退等加工方式)。

Ø 实时监控线切割加工机床的 X、Y、U、V 四轴加工状态。

Ø 加工预览,加工进程实时显示;锥度加工时可进行三维跟踪显示,可放大、缩小观看图形,可从主视图、左视图、顶视图等多角度进行观察加工情况。

Ø 支持清角延时处理,在加工轨迹拐角处进行延时,以改善电极丝弯曲造成的偏差。

Ø 断电保护功能在突发断电的瞬间会自动记录加工位置状态,恢复供电后可以选择继续加工,安全可靠。

Ø 具有自动报警功能,在加工完毕或故障时自动报警,报警时间可设置。短路自动回退等故障处理。

手控盒操控开关运丝、水泵、高频、快速移轴、模拟加工,对刀分中,以及手轮功能,使操控得心应手。降低了工人的劳动强度,提高了工人的工作效率,减小了误操作机会。

Ø 具有中、英、俄三种语言切换,为产品出口创造了良好语言环境。

Ø 加工时可随时查询英制坐标位置,解决了英制国家(如欧美国家)的换算问题。

Ø 自适应互联网接口、USB口、232串行口,可通过LAN和U盘与外部交换数据

Ø 加工信息跟踪记录,加工监控。确保无人加工时的安全运行。

Ø 加工结束自动关闭机床电源。

主要用途

Ø 机床具有高效率、高精度、高光洁度等特点,适合冷冲压模、塑料挤压模、滚齿刀、精密及形状复杂的零件 (包括大锥度、等锥、不等锥、上下异形等复杂面)等加工,如塑钢门窗异形材成型模具,铝合金门窗异形成型模具、汽车零部件、电视机、洗衣机等家用电器外壳塑成模具及大载荷和大厚度大型模具及复杂形零件、 微小窄缝的零件加工。是高铁、汽车、造船、航空航天、冶金矿山、机床制造、电子仪器仪表、钟表、珠 宝、无人机、自动化机械、模具制造、军工等行业部门企业提高精密加工的高效设备,也是大、中批量零件加工的理想设备。

外观尺寸

管理员

该内容暂无评论